|

අයිතම

|

විස්තර

|

|

නිෂ්පාදන නාමය

|

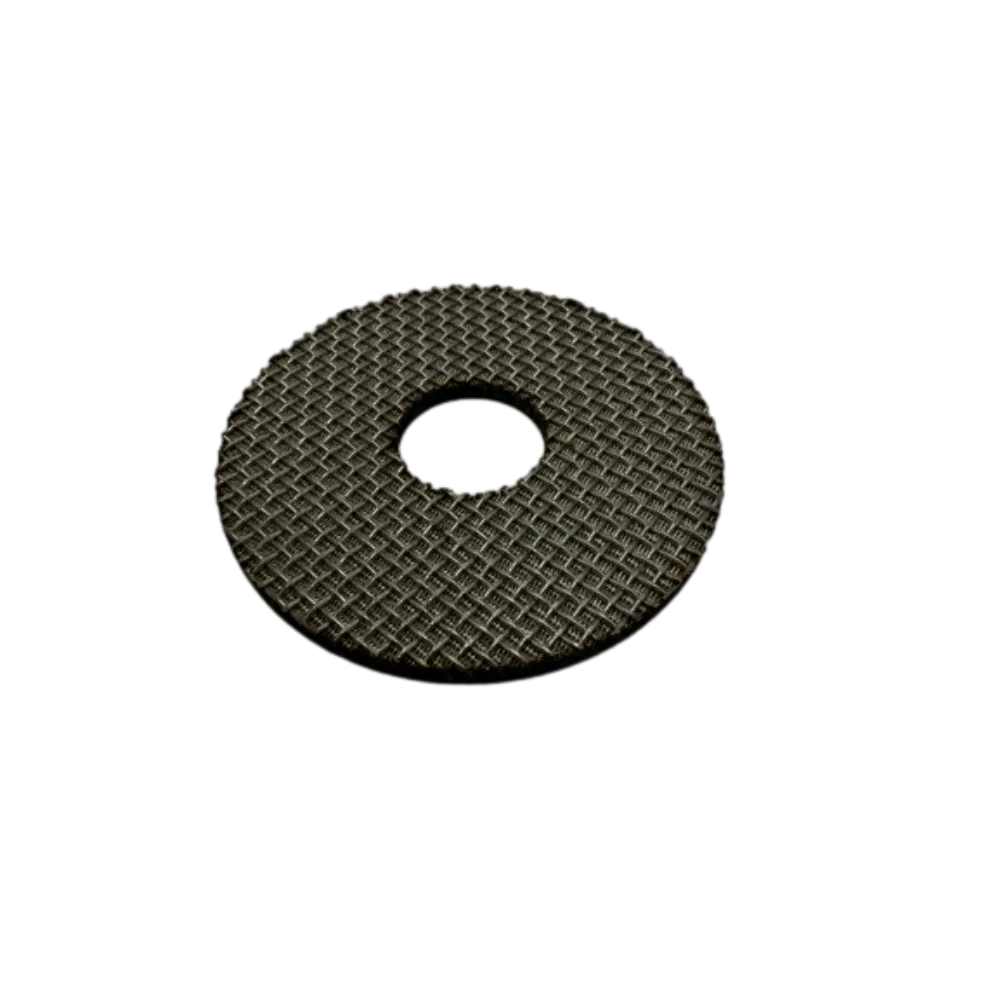

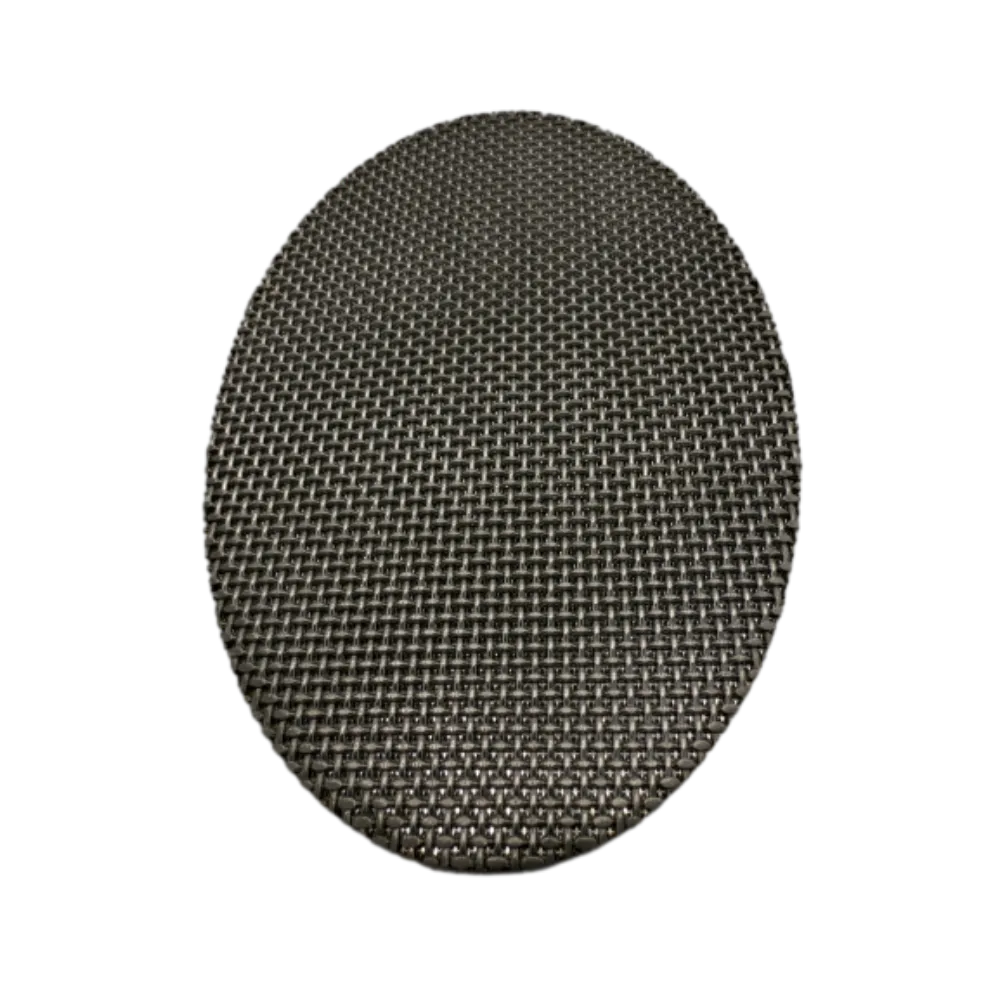

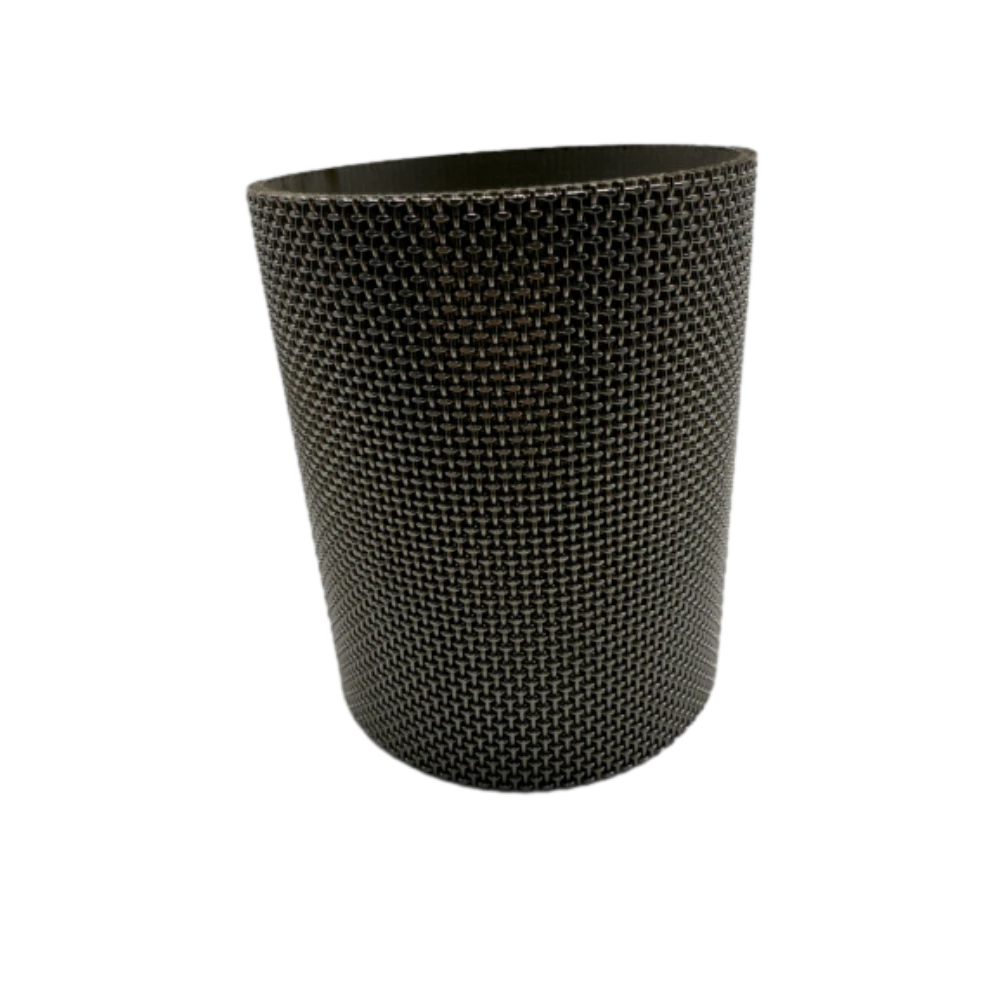

සින්ටර් කරන ලද වයර් දැල් නළය

|

|

නිෂ්පාදන ක්රියාවලිය

|

1. සින්ටර් කිරීම: ඉහළ උෂ්ණත්වවලදී, ලෝහ අංශු විසරණය ලෝහ දැල එකට බැඳ, සංයුක්ත ව්යුහයක් සාදයි.

2. රෝල් කිරීම: අධි පීඩන රෝල් කිරීම මගින්, සෑම දැල් ස්ථරයක්ම එහි ඝණකම ඒකාකාරිත්වය සහතික කිරීම සඳහා තදින් සම්බන්ධ කර ඇත.

3. ලේසර් කැපීම/ප්ලාස්මා කැපීම: නිරවද්ය ප්රමාණය සහ හැඩය සහතික කිරීම සඳහා සින්ටර් කරන ලද වයර් දැල කපා දමන්න.

|

|

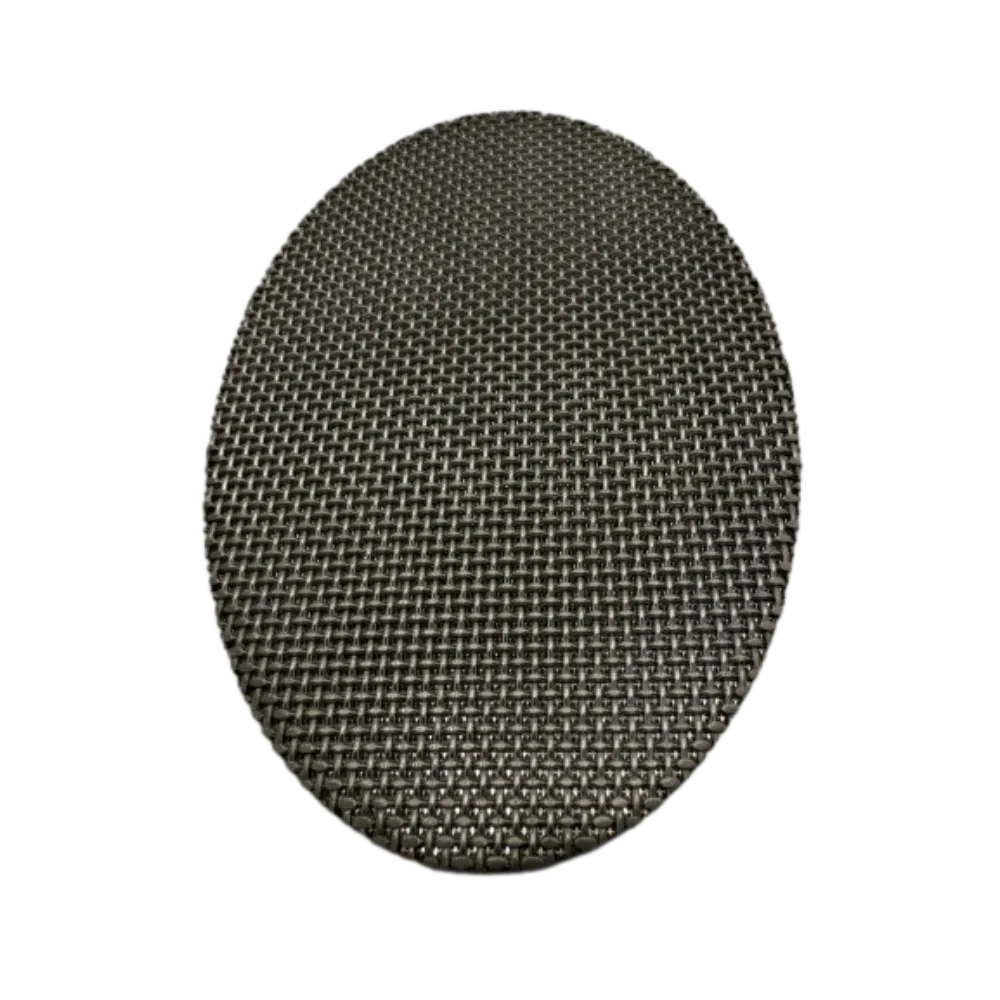

වියන ලද කම්බි දැලෙහි වියන ලද ආකාරය

|

1. සරල වියමන (වඩාත් සුලභ වියමන ක්රමයේ ඒකාකාර දැල් සිදුරු ඇති අතර සාමාන්ය පෙරීම සඳහා සුදුසු වේ)

2. ට්විල් වීව් (ඉහළ පෙරහන් නිරවද්යතාවය, තද ව්යුහය, ඉහළ නිරවද්යතාවයකින් පෙරීම සඳහා සුදුසු)

3. ලන්දේසි වියමන (අධික ඝනත්ව පෙරහන් ව්යුහයක් සෑදී ඇත්තේ රළු වර්ප් නූල් සහ සියුම් වියන නූල් එකිනෙකට විවීමෙනි, එය බහුලව භාවිතා වන්නේ අතිශය සියුම් පෙරීම සඳහා ය)

4. ප්රතිලෝම ලන්දේසි වියමන (ඉහළ ශක්තියක් සහ බර උසුලන ධාරිතාවක් ඇත, අධි පීඩන පෙරීම සඳහා සුදුසු)

|

|

ද්රව්යමය විකල්ප

|

1. මල නොබැඳෙන වානේ (304, 316, 316L)

2. නිකල් මිශ්ර ලෝහය(මොනෙල්, හැස්ටෙලෝයි, ඉන්කනෙල්)

3. ටයිටේනියම් දැල

ඊටීසී

|

|

ස්ථර ගණන

|

3, 5, 7 ස්ථර (හෝ අභිරුචිකරණය කළ බහු ස්ථර ව්යුහය)

|

|

පෙරීමේ නිරවද්යතාවය

|

1μm - 200μm (අභිරුචිකරණය කළ හැකි)

|

|

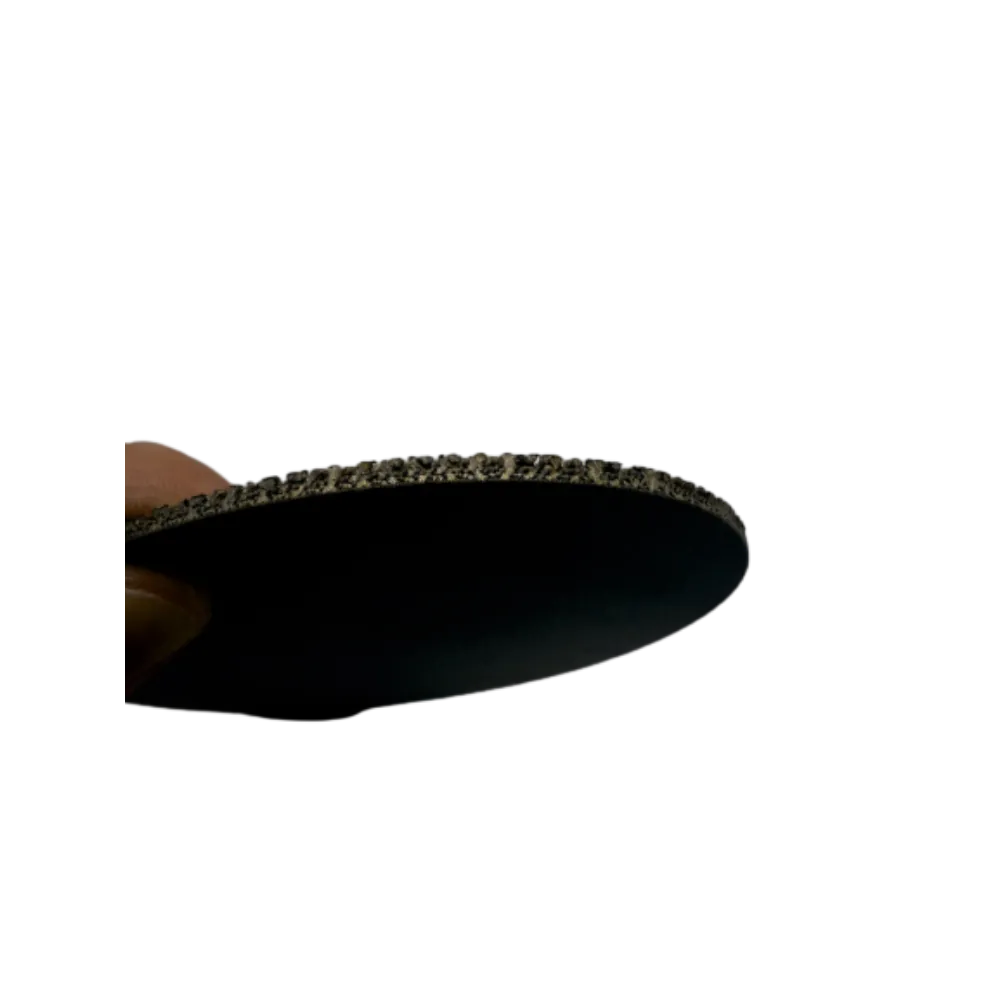

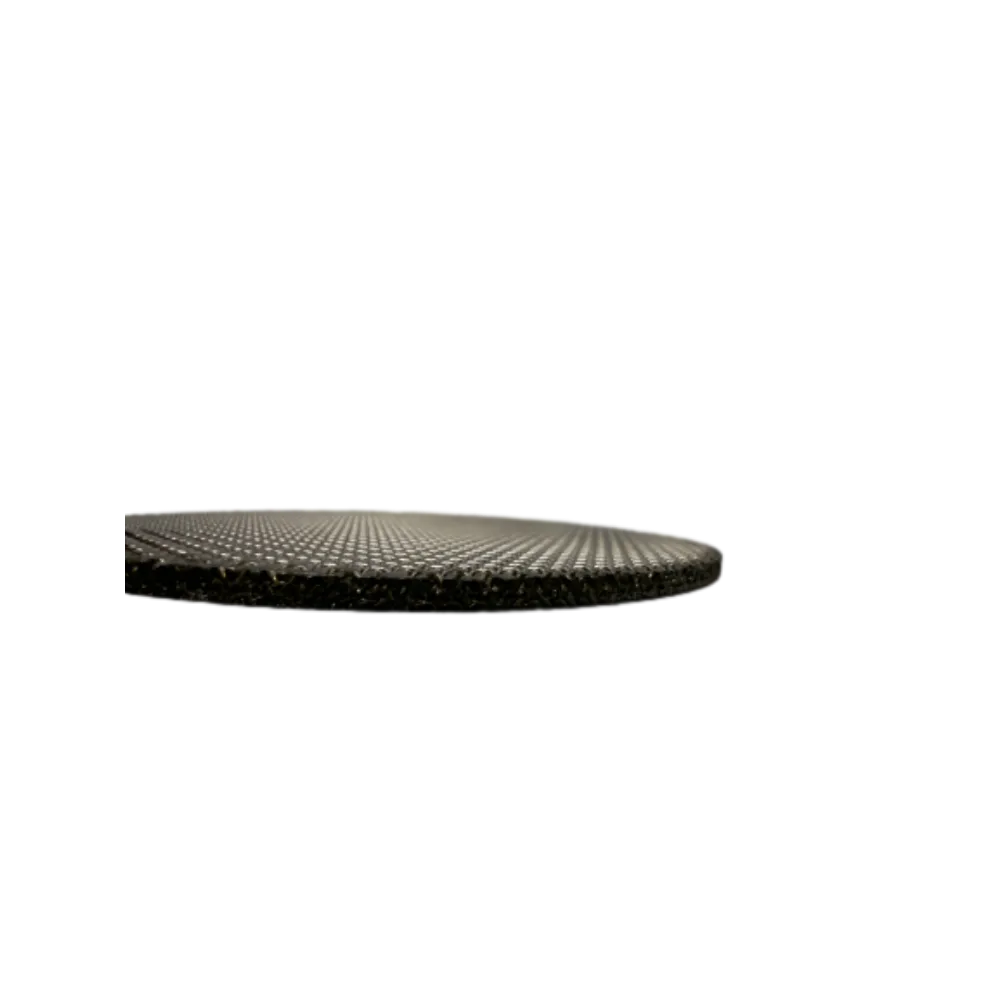

ඝණකම පරාසය

|

0.5mm - 5mm (ස්ථර ගණන අනුව වෙනස් වේ)

|

|

සිදුර ප්රමාණය ව්යාප්තිය

|

කාර්යක්ෂම පෙරීම සහ තරල ප්රවාහය සඳහා අනුක්රමික සිදුරු නිර්මාණය

|

|

මතුපිට ප්රතිකාර

|

අම්ල අච්චාරු දැමීම (මල නොබැඳෙන වානේ/කාබන් වානේ),

විද්යුත් විච්ඡේදක ඔප දැමීම (මල නොබැඳෙන වානේ)

නිකල් ආලේපනය (මල නොබැඳෙන වානේ/කාබන් වානේ)

ඇනෝඩයිසින් (ඇලුමිනියම්) ආදිය.

|

|

මෙහෙයුම් උෂ්ණත්වය

|

-200℃ සිට 600℃ දක්වා (ද්රව්ය මත පදනම්ව)

|

|

පීඩන ප්රතිරෝධය

|

30MPa හෝ ඊට වැඩි (දැල් ස්ථර සහ ඝණකම අනුව වෙනස් වේ)

|

|

පාරගම්යතාව / ප්රවාහ ප්රතිරෝධය

|

අඩු ප්රතිරෝධයක් සහ ඉහළ පාරගම්යතාවයක්, වායුව සහ ද්රව පෙරීම සඳහා සුදුසු වේ

|

|

විඛාදන ප්රතිරෝධය

|

කටුක පරිසරවල අම්ල, ක්ෂාර, ලුණු ඉසින සහ ඔක්සිකරණයට ප්රතිරෝධී වේ.

|

|

පිරිසිදු කිරීමේ ක්රම

|

පසුපස සේදීම, අතිධ්වනික පිරිසිදු කිරීම, අධි-උෂ්ණත්ව පිළිස්සීම, රසායනික පිරිසිදු කිරීම සහ නැවත භාවිතා කළ හැකි

|

|

නිෂ්පාදන ක්රියාවලිය

|

අධි-උෂ්ණත්ව රික්ත සින්ටර් කිරීම, රෝල් කිරීම

|

|

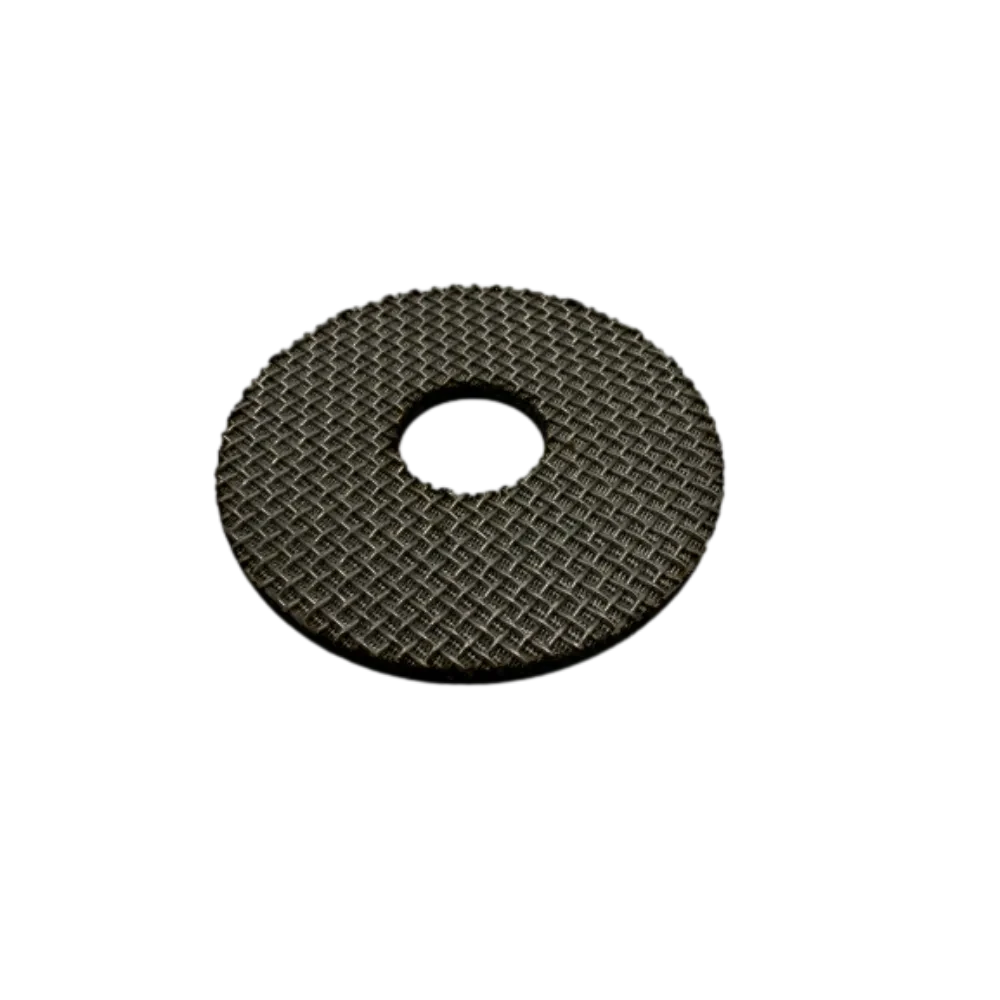

ලබා ගත හැකි හැඩතල

|

සිලින්ඩරාකාර, හතරැස්, පත්ර, රැලි සහිත, අභිරුචි හැඩතල තිබේ.

|

|

සම්බන්ධතා ක්රම

|

ෆ්ලැන්ජ් සම්බන්ධතාවය, වෙල්ඩින්, නූල් සම්බන්ධතාවය, කලම්ප කිරීම

|

|

අදාළ තරල

|

ද්රව, වායු, තෙල්, වාෂ්ප ආදිය සඳහා සුදුසු වේ.

|

|

යෙදුම් ක්ෂේත්ර

|

ඛනිජ රසායනික, ආහාර සහ පාන වර්ග, ඖෂධ, පාරිසරික ජල පිරිපහදු, අභ්යවකාශ, මෝටර් රථ කර්මාන්තය, ආදිය.

|

|

නිෂ්පාදන වාසි

|

1. ඉහළ ශක්තිය සහ පීඩන ප්රතිරෝධය, විකෘති කිරීමට පහසු නැත

2. නැවත නැවත පිරිසිදු කිරීම, දිගු ආයු කාලයක්

3. නිරවද්ය පෙරීම, ඒකාකාර සිදුරු ප්රමාණය ව්යාප්තිය

4. අධික උෂ්ණත්වය සහ විඛාදන ප්රතිරෝධය, කටුක පරිසරයන්ට අනුවර්තනය විය හැකිය

|

![$අයිතමය[මාතෘකාව] $item[alt]](https://www.ccmetalmesh.com/images/cc-7691.webp)