|

Artikel

|

Beschreibung

|

|

Produktname

|

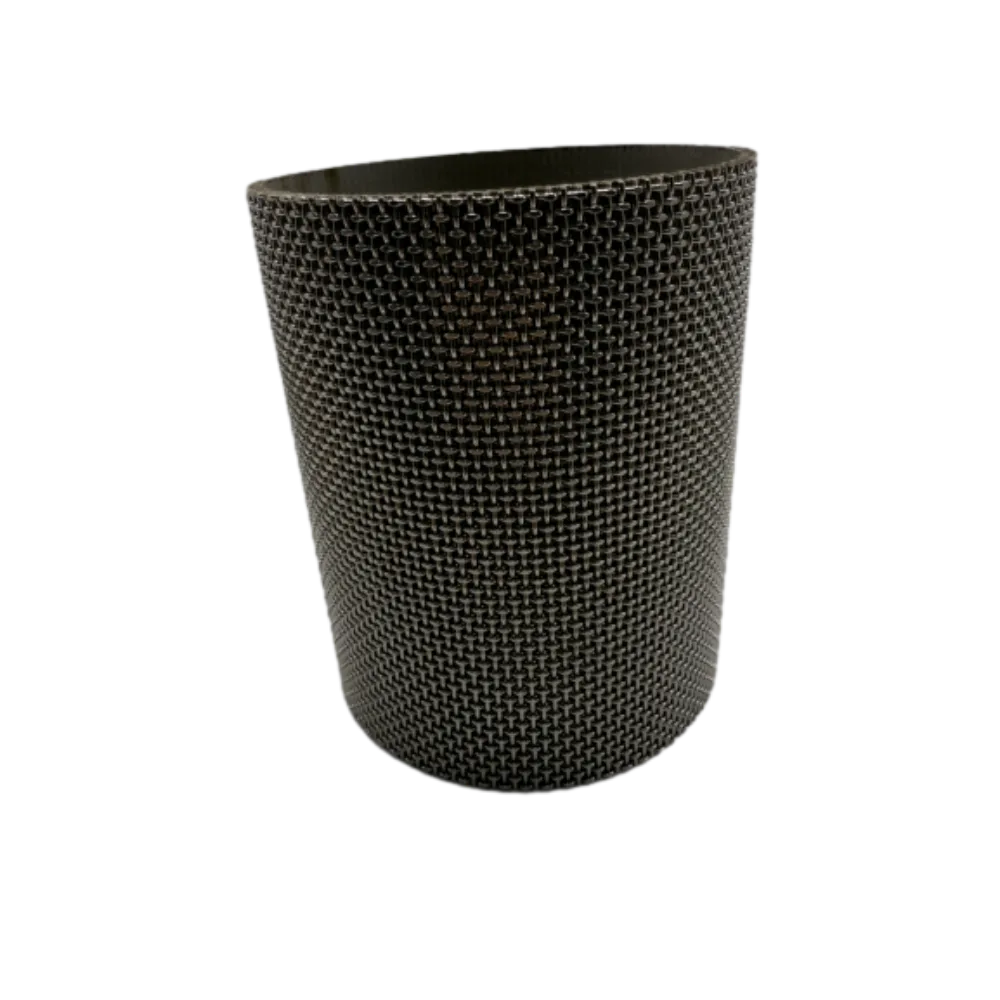

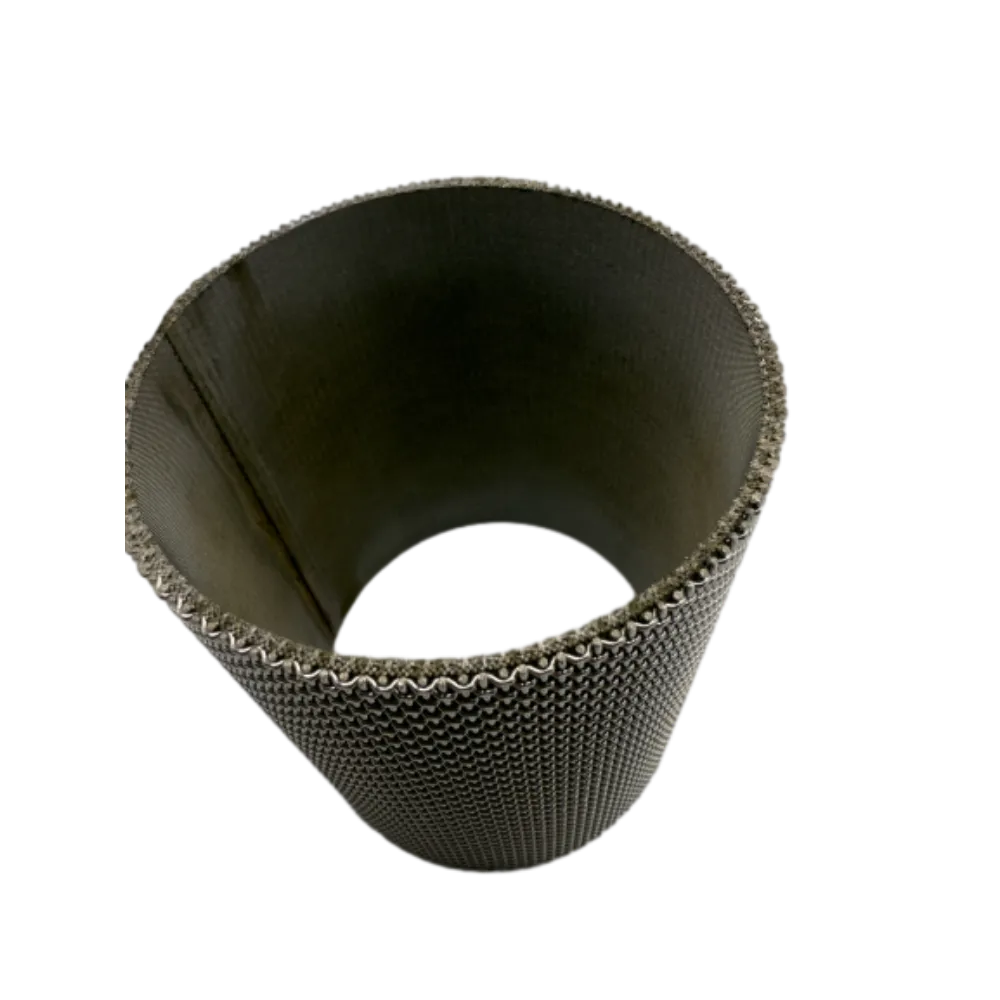

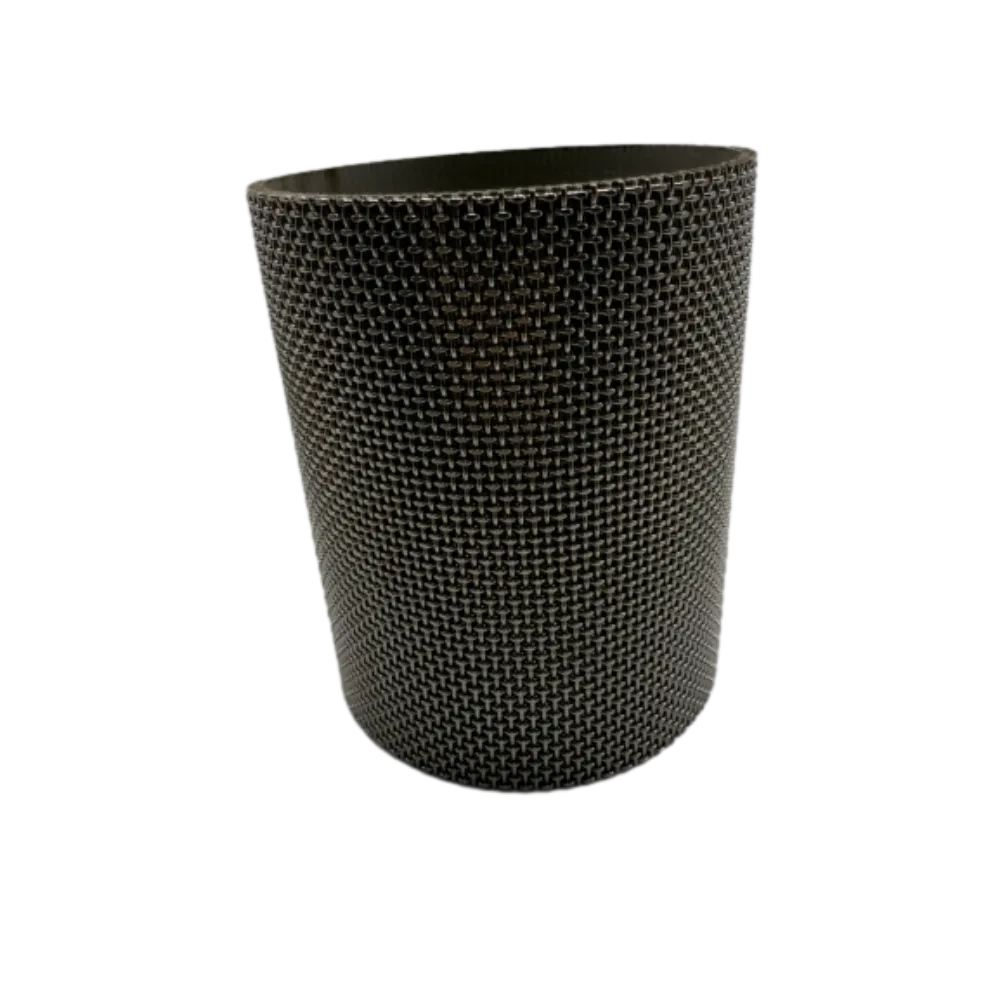

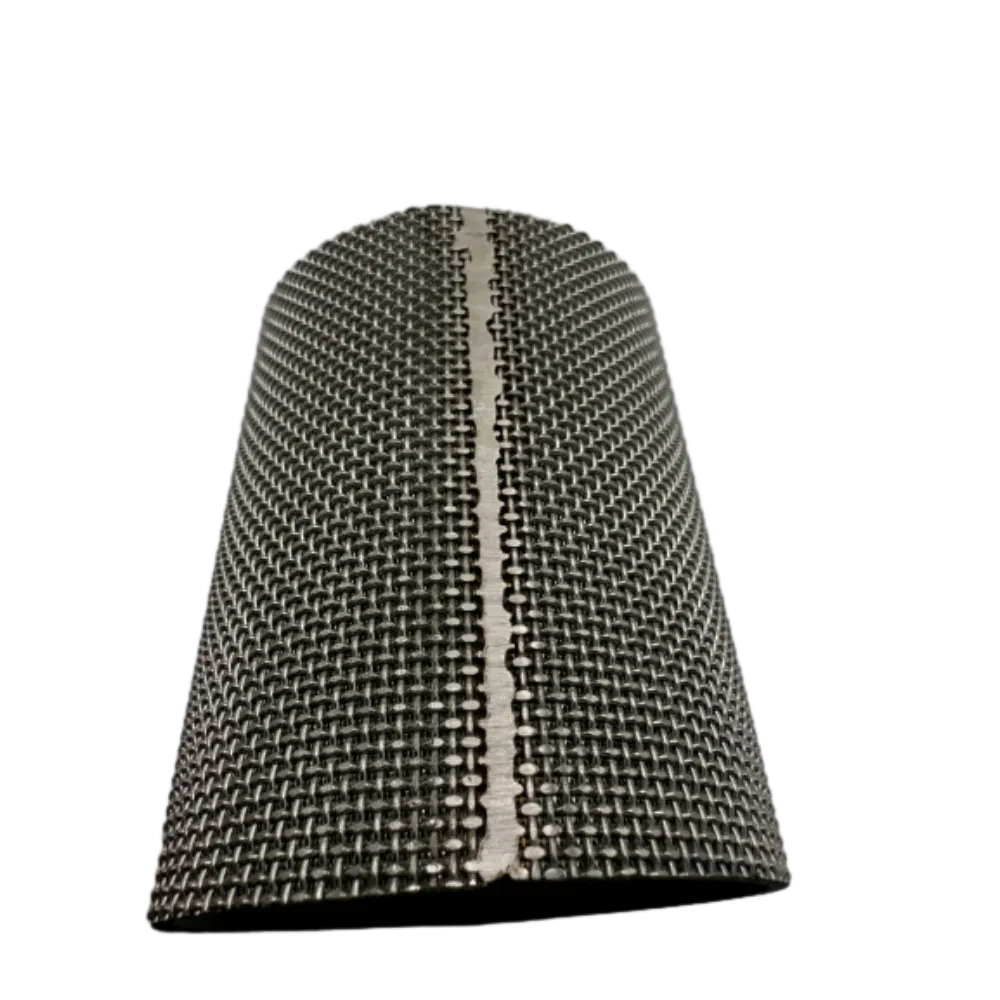

Gesintertes Drahtgeflechtrohr

|

|

Herstellungsprozess

|

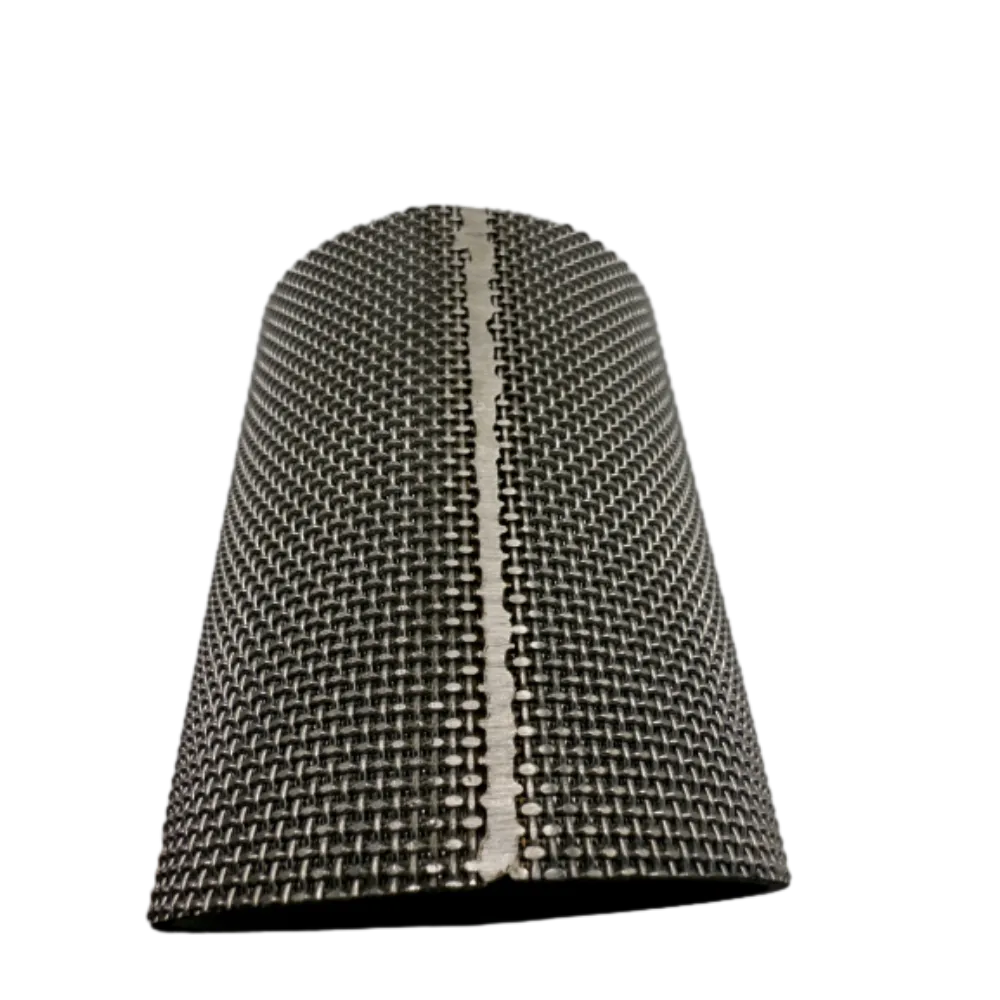

1. Sintern: Bei hohen Temperaturen verbindet die Diffusion von Metallpartikeln das Metallgewebe zu einer zusammenhängenden Struktur

2. Walzen: Durch Hochdruckwalzen wird jede Netzschicht fest verbunden, um eine gleichmäßige Dicke zu gewährleisten.

3. Laserschneiden/Plasmaschneiden: Schneiden von gesintertem Drahtgeflecht. Stellen Sie sicher, dass der Schnitt in Größe und Form präzise ist.

4. Schweißen: Wird zum Schweißen in eine zylindrische Form verwendet

|

|

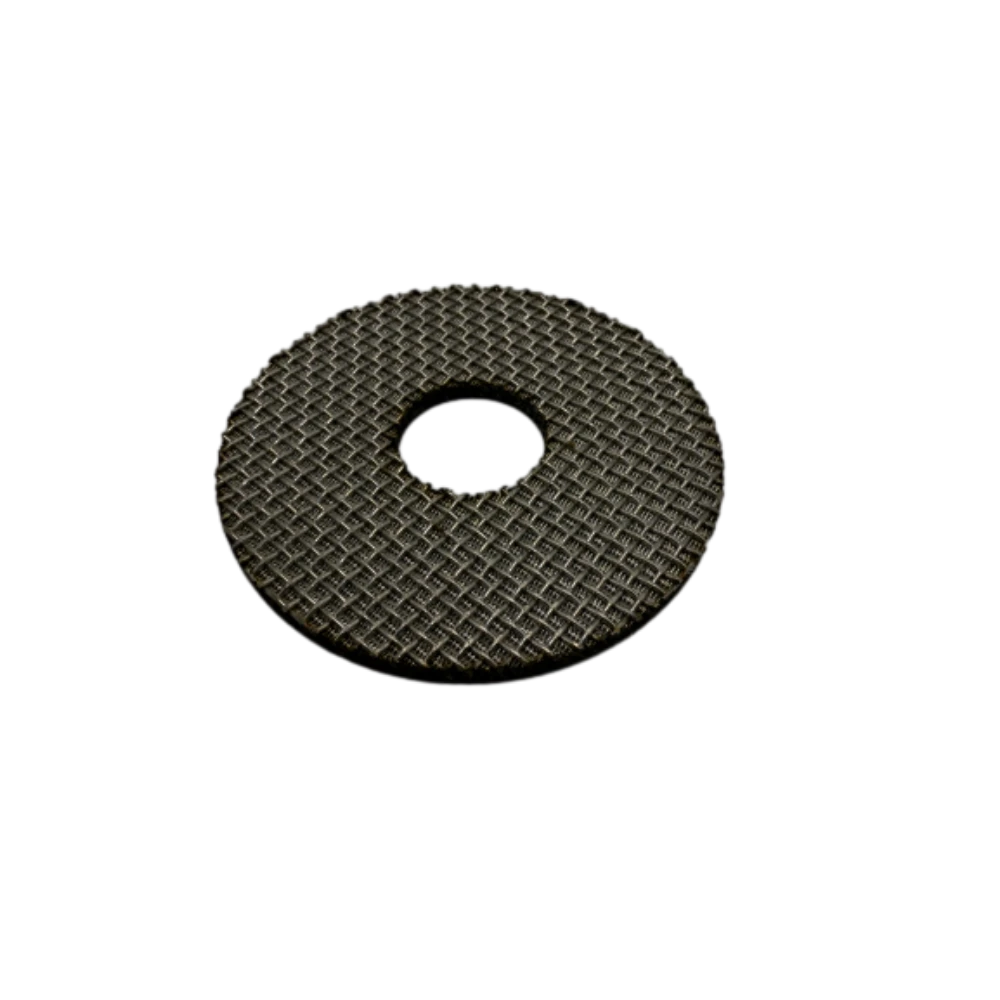

Gewebte Art von gewebtem Drahtgeflecht

|

1. Leinwandbindung (Die gängigste Webmethode weist gleichmäßige Maschenlöcher auf und eignet sich für die allgemeine Filtration)

2. Köperbindung (Höhere Filtergenauigkeit, engere Struktur, geeignet für hochpräzise Filterung)

3. Tressengewebe (Eine hochdichte Filterstruktur wird durch die Verwebung grober Kettfäden und feiner Schussfäden gebildet, die üblicherweise für die Ultrafeinfiltration verwendet wird)

4. Reverse Dutch Weave (hat höhere Festigkeit und Tragfähigkeit, geeignet für Hochdruckfiltration)

|

|

Materialalternativen

|

1. Edelstahl (304, 316, 316L)

2. Nickellegierung (Monel, Hastelloy, Inconel)

3. Titangewebe

USW

|

|

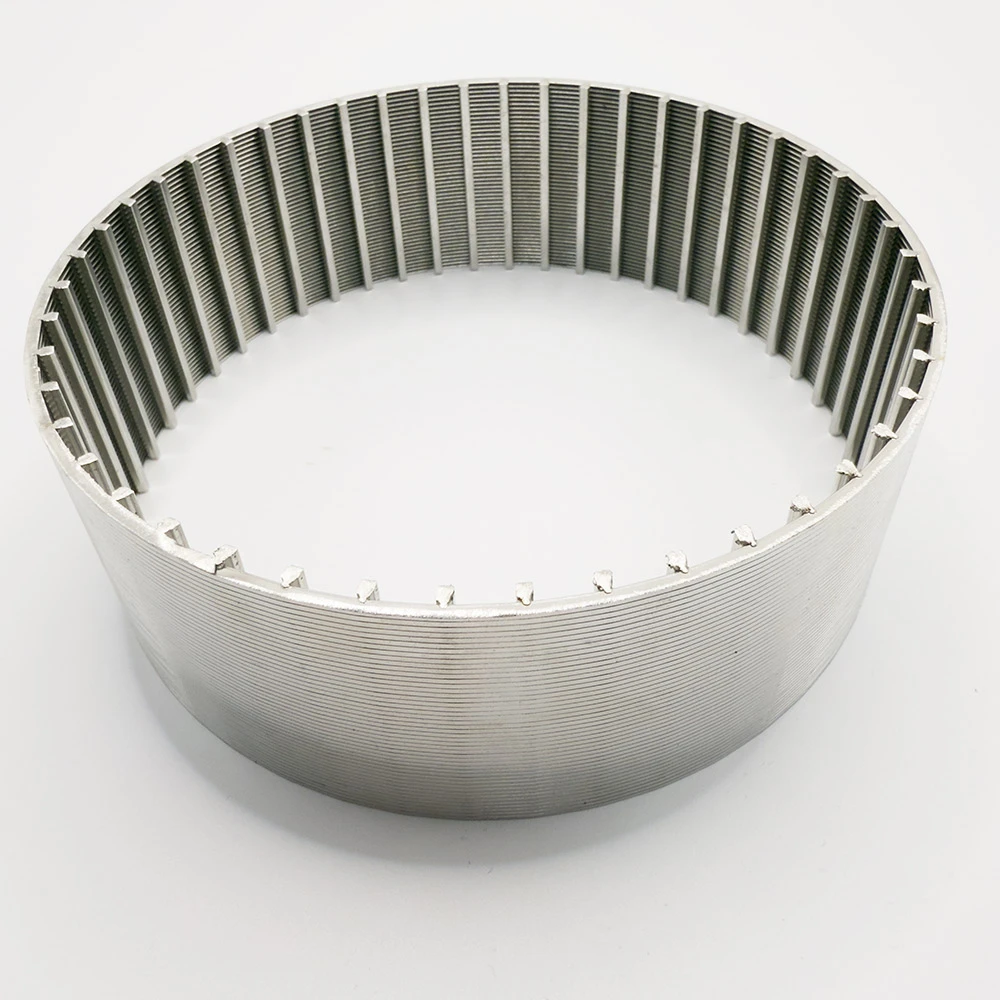

Anzahl der Schichten

|

3, 5, 7 Schichten (oder kundenspezifische Mehrschichtstruktur)

|

|

Filtrationsgenauigkeit

|

1μm – 200μm (anpassbar)

|

|

Dickenbereich

|

0,5 mm – 5 mm (variiert je nach Anzahl der Schichten)

|

|

Loch Größenverteilung

|

Gradientenporendesign für effiziente Filtration und Flüssigkeitsfluss

|

|

Oberflächenbehandlung

|

Säurebeizen (Edelstahl/Kohlenstoffstahl),

Elektrolytisches Polieren (Edelstahl)

Vernickelung (Edelstahl/Kohlenstoffstahl)

Eloxieren (Aluminium) usw.

|

|

Betriebstemperatur

|

-200 °C bis 600 °C (je nach Material)

|

|

Druckbeständigkeit

|

Bis zu 30 MPa oder mehr (variiert je nach Netzschichten und Dicke)

|

|

Durchlässigkeit / Strömungswiderstand

|

Geringer Widerstand und hohe Durchlässigkeit, geeignet für die Gas- und Flüssigkeitsfiltration

|

|

Korrosionsbeständigkeit

|

Beständig gegen Säuren, Laugen, Salznebel und Oxidation in rauen Umgebungen

|

|

Reinigungsmethoden

|

Rückspülen, Ultraschallreinigung, Hochtemperaturbacken, chemische Reinigung und wiederverwendbar

|

|

Herstellungsprozess

|

Hochtemperatur-Vakuumsintern, Walzen, Schweißen, Stanzen

|

|

Verfügbare Formen

|

Zylindrisch, quadratisch, Blech, plissiert, Sonderformen erhältlich

|

|

Verbindungsmethoden

|

Flanschverbindung, Schweißen, Gewindeverbindung, Klemmen

|

|

Anwendbare Flüssigkeiten

|

Geeignet für Flüssigkeiten, Gase, Öle, Dampf usw.

|

|

Anwendungsfelder

|

Petrochemie, Lebensmittel und Getränke, Pharmazeutika, Umweltwasseraufbereitung, Luft- und Raumfahrt, Automobilindustrie usw.

|

|

Produktvorteile

|

1. Hohe Festigkeit und Druckfestigkeit, nicht leicht zu verformen

2. Wiederholbare Reinigung, lange Lebensdauer

3. Präzisionsfiltration, gleichmäßige Porengrößenverteilung

4. Hohe Temperatur- und Korrosionsbeständigkeit, anpassungsfähig an raue Umgebungen

|

![$item[Titel] $item[alt]](https://www.ccmetalmesh.com/images/cc-7691.webp)